В упаковочной промышленности поддержание постоянного качества имеет решающее значение для производителей, особенно при производстве компонентов, таких как Кепки с переворотом и Легкие пластиковые крышки Анкет Эти закрытия необходимы для напитков, косметических и фармацевтических продуктов, где надежность и пользовательский опыт играют важную роль. Однако ставки дефектов в производственных линиях закрытия могут влиять на производительность продукта, повысить затраты и снизить удовлетворенность клиентов. Следовательно, сосредоточение внимания на снижении показателей дефектов в линии производства закрытия жизненно важно для обеспечения производства надежных крышек и легких пластиковых колпачков.

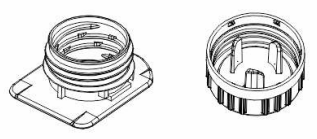

Одной из основных проблем в производстве крышек для переворота является обеспечение того, чтобы механизм шарнира работал гладко и последовательно. Перекрытие должно противостоять нескольким отверстиям и закрытию, не ломая и не освобождаясь. Дефекты, такие как неполное формование, слабые точки шарнира или ненадлежащий поток материала во время процесса литья под давлением, могут вызвать сбои. Решение этих проблем начинается с точного управления производственными параметрами, такими как температура, давление впрыска и время охлаждения. Оптимизация этих факторов снижает шансы на дефекты и помогает производить переворотные крышки, которые соответствуют ожиданиям производительности.

Точно так же легкие пластиковые крышки требуют тонкого баланса между использованием материала и конструктивной целостностью. Использование меньшего количества материалов снижает производственные затраты и поддерживает усилия по устойчивому развитию, но он также может перейти к хрупким или подверженным деформации CAPS. Производители должны тщательно выбирать соответствующие полимерные оценки и условия литья для достижения легкой пластиковой крышки, которая сохраняет достаточную прочность и долговечность. Последовательные проверки качества во время производства могут идентифицировать дефекты, такие как деформация, неполные заполнения или маркировки рано, позволяя своевременно корректировать процесс.

Автоматизация играет важную роль в снижении ставок дефектов в производственных линиях закрытия. Автоматизированные системы осмотра, включая системы зрения и датчики, могут обнаружить несоответствия или недостатки в крышках и легких пластиковых крышках сразу после производства. Эти системы могут идентифицировать такие проблемы, как вспышка, вариации цвета или деформация, которые не могут быть легко замечены человеческими инспекторами. Интеграция этих технологий гарантирует, что дефектные детали отклоняются перед упаковкой, что поддерживает общее качество замыкания.

В дополнение к управлению процессами и автоматизацией, обучение операторов является ключевым фактором снижения дефектов. Квалифицированные операторы могут отслеживать производительность машины, распознавать ранние признаки проблем и вносить необходимые корректировки. Например, оператор, знакомый с конкретными проблемами производства переворотных крышек, может более эффективно реагировать на тонкие изменения гибкости шарнира или дефектов литья. Регулярные учебные занятия поддерживают производственную команду с идеальными практиками, что поддерживает снижение дефектной продукции.

Управление материалами также имеет решающее значение при снижении ставок дефектов. Постоянное качество сырья значительно влияет на конечный продукт. Изменения качества или загрязнения смолы могут вызвать проблемы во время литья, что влияет на внешний вид и функцию крышек с переворотом и легкими пластиковыми крышками. Реализация строгих мер контроля качества для входящих материалов и поддержания надлежащих условий хранения может уменьшить эти риски.

Сотрудничество между инженерами -проектировщиками и производственными командами дальнейшие способствуют снижению дефектов. Конструктивные корректировки, которые рассматривают производительность, могут упростить процесс литья и снизить вероятность дефектов. Например, усовершенствование геометрии шарнирной крышки на вершине до меньшего количества точек напряжения или улучшения распределения толщины стенки в легкой пластиковой крышке может повысить консистенцию производства. Раннее вовлечение обратной связи производства в фазе проектирования помогает создать ограничения, которые легче изготавливать с меньшим количеством дефектов.

Условия окружающей среды в рамках производственного объекта не следует упускать из виду. Такие факторы, как влажность, колебания температуры и пыль, могут влиять на процессы литья и поведение материала. Поддержание контролируемой и чистой производственной среды снижает возможность дефектов, возникающих в результате внешних факторов. Регулярное обслуживание машин и форм также обеспечивает постоянную производительность, помогая поддерживать качество переворотных крышек и легких пластиковых крышек в течение длительных производственных прогонов.

Кроме того, реализация комплексной системы управления качеством поддерживает постоянное улучшение снижения дефектов. Сбор данных по типам и частотам дефектов позволяет производителям идентифицировать повторяющиеся проблемы и первопричины. Этот подход, управляемый данными, позволяет целевым вмешательствам, независимо от того, является ли он переработкой настройки машины, улучшением обработки материалов или улучшению обучения операторов. Со временем такая система продвигается к устойчивому снижению показателей дефектов.

В заключение, снижение скоростей дефектов в производственных линиях закрытия является многогранной задачей, которая включает в себя контроль параметров производства, использование автоматизации, обеспечение опыта оператора, управление материалами и содействие сотрудничеству между проектированием и производством. Сфокусированные усилия в этих областях способствуют производству надежных крышек и легких пластиковых крышек, которые удовлетворяют потребностям клиентов. Постоянно решать проблемы, связанные с производством этих закрытий, будут способствовать улучшению качества и эффективности работы в упаковочной отрасли. .

Язык

Язык  English

English عربى

عربى